従来混合機の問題点|まぜコンシリーズ

「昔から別置き混合機を使っているけど、今まで大きな問題もなく製品が作れているから、うちは別に大丈夫だな!」

いえいえ、実は隠れた問題があるんです。

長年プラスチック成形業界の現場の方々と対話を続けてきたマルヤスだからこそ発見した様々な問題点をお伝えします。

お話ししてくれるのは皆さんおなじみ謎の男しゅんぺいさん と技術部 部長補佐の石川さんです。

と技術部 部長補佐の石川さんです。

よろしくお願いします!

↓↓↓前回の記事はこちら↓↓↓

今回は前回お伝えしきれなかった、従来の混合機の隠れた問題点やまぜコンなら解決できるのか?についてお話ししていきましょう!

今まで当たり前に行っていた作業が、実はコストダウン・高品質なモノづくりの作業に変わる可能性が秘められています!

どうですか?気になるでしょう??

しっかり説明していくので、ぜひ最後までご覧くださいね!

用語の説明

インフレーション成形法を一つの例として、フィルムの製造工程の立ち上げ作業についてお話していきますね

①押出機内で溶かされ混ぜられた樹脂がダイと呼ばれる円状に隙間の空いた金型から押し出されます

②ドロドロに溶かされ円状に押し出された樹脂の中心、ダイ中心の空間から空気を吹き込み、製品の規定幅になるよう溶けた樹脂を風船のように膨らませます

③膨らんだ樹脂を上部のロールで挟み込み、引っ張り薄く伸ばされたものを巻取り機で巻き取ることでフィルムにします

製品の形になるまでの工程は、押出機内で樹脂を溶かし、丸ダイから押出しながら空気で膨らませ、冷却しながら幅や厚みなど形を決めて、フィルム形状の製品を巻取機で巻き取るまでになります

これを業界では立ち上げ作業と言っています!

そういえば、コラムで「添加剤」だったり「添加材」だったりしていますが、どちらも主材に少量加えるものという意味ですのでどちらでも正解です

従来混合機の問題点はまぜコンならどうなるか

従来混合機の問題点として、今回は次の項目について一つずつ説明していきます

1.生産終了時の混合済み原料が残ってしまう問題

2.原料混合のスイッチをうっかり切り忘れてしまう問題

3.元となる原料の準備が間に合わず、混合原料の製造が間に合わない問題

4.立上げ作業時にも高価な添加剤入りの混合済み原料を使う必要がある問題

色々ありますね~

それではさっそく1つ目から解説していきますよ!

1.生産終了時の混合済み原料が残ってしまう問題

まずは1つ目の混合済み原料が残ってしまう問題ですね

フィルムを成形する際は注文内容ピッタリの原料を準備すれば原料を余すことはありませんが、世の中そんなにうまくはなっていなくて…

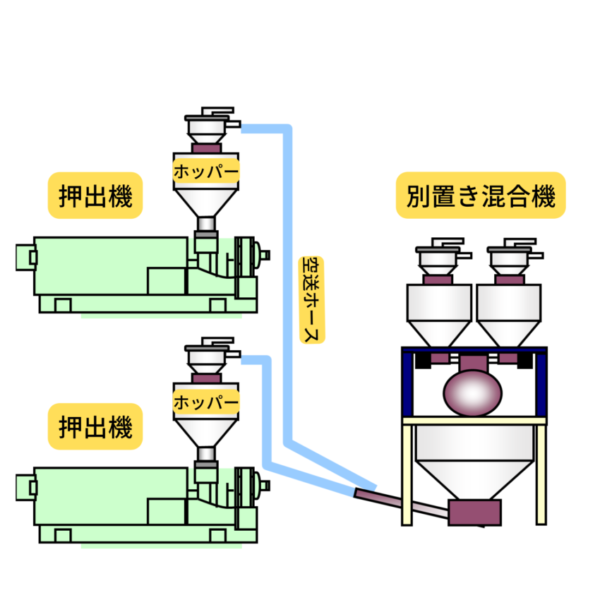

別置き混合機だと、原料を注文通りの配合に混合してから押出機上のホッパーに原料を空送します

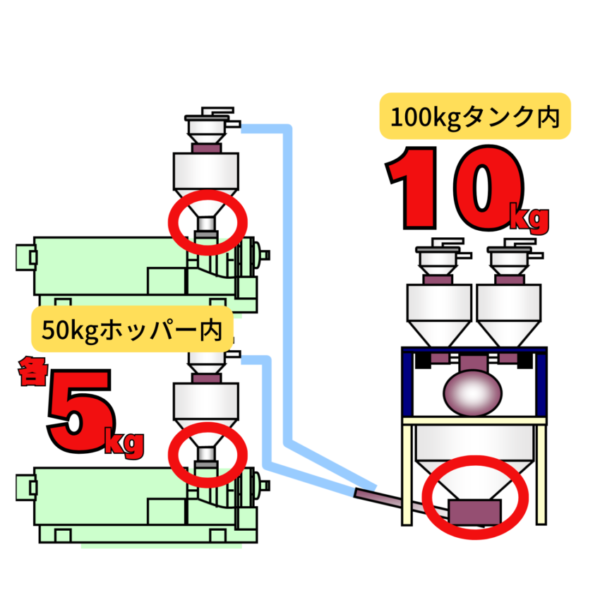

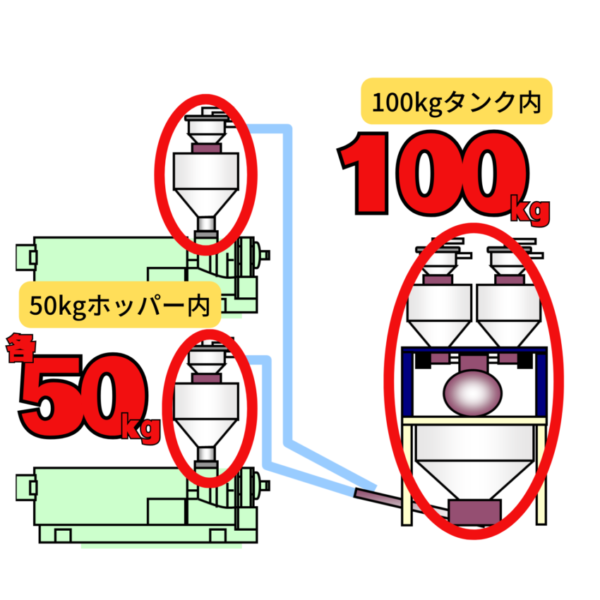

従来の混合システムはこんな感じ

フィルムを作っている最中に原料を切らしてしまうと、フィルムも切れてしまい、せっかく作ったフィルムが作り直しになってしまうので、これは何としても避けなければなりません

ということは、原料を切らさないためにも、注文よりも多めに混合済み原料を準備しておくわけです

そうすると生産終了時には混合機のタンクやホッパーの中に少なからず混合済み原料が残ってしまいます・・・!

混合機のタンクが大体100kgとすると、タンク内には10kg、押出機上のホッパー内には各5kgずつ混合済み原料が残ります

この10kgも5kgも混ざった原料ですよね・・・

現場ではこの混ざった原料はどうしているんでしょうか?

もう製品には使わないので、廃棄したり・・・

使っている原料によっては、別製品の立ち上げ作業に使ったりします

でも高価な添加剤が混ざっているので勿体ないですし、それこそ着色剤が混ざっていたら使えませんね

矢印がぜーんぶ廃棄予定の混合済み原料です・・・!

MOTTAINAI!

まぜコンならこの勿体ないをゼロにできます!

そもそもまぜコンは混ぜない混合機のため、混合済み原料は発生しません

混合済み原料はゼロです、ゼロ

原料代節約効果についても少し計算してみましょうか

例えば製品の切り替え回数が1日3~5回、年間稼働日数200日、混合済み原料単価が260円だったとすると・・・

年間の切り替え回数は・・・1日の切り替え回数3~5回×年間稼働日数200日 = 600回~1000回

年間の混合済み残原料の総量は・・・混合済み残原料20kg×年間切り替え回数600~1000回 = 12,000kg~20,000kg

原料代節約効果は・・・12,000kg~20,000kg×混合済み原料単価260円 = 312万円~520万円/年

これが毎年節約できるわけですから、お財布にも環境にも優しいモノづくりが可能になるということです

2.原料混合のスイッチをうっかり切り忘れてしまう問題

現場の作業員さんは複数の押出機を同時に動かして、色々な製品を同時に作っているので、とっても忙しいんです

ですので、ついうっかり別置き混合機の原料混合のスイッチを切り忘れてしまう…なんてことも起こりえます

切り忘れてしまうと、別置き混合機のタンクの中に丸々100kg、ホッパー内に50kgの混合済み原料が残ってしまいます

1回忘れてしまうと150kgも混合済み原料が残っちゃうんです!!

MOTTAINAI!

これもまぜコンならゼロにできるわけです、なぜなら混合済み原料を作らないから!

もし切り忘れてしまった場合、1回あたり150kg×混合済み原料単価261円=39,150円のロスが発生します

このケース、意外と多いかもしれませんね

3.元となる原料の準備が間に合わず、混合原料の製造が間に合わない問題

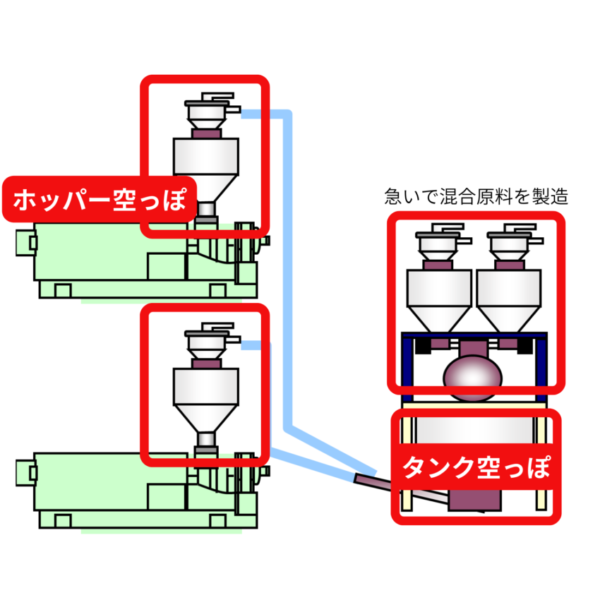

これまたついうっかり原料の補充を忘れていたり、他の作業の兼ね合いで原料の補充が間に合わなかったりすると、混合機のタンク100kgもホッパー50kgも空っぽになってしまいます

慌てて混合原料を製造しますが、別置き混合機で混合原料を作るのも時間がかかりますので、その間は製造がストップして再度立上を行う必要があります

ということは、生産計画が変更せざるを得ないので、指定納期に間に合わず…クレームに繋がってしまう可能性もありますね

MOTTAINAI!

ですよね?

言われてしまった…

そうですね、生産計画通りに生産ができないとなると、納期にも間に合わなくなりますし、他の製品の生産計画にも影響がでてしまうかもしれません

まぜコンなら混合原料を事前に作って、溜めておくことをしない混合機なので、つねに押出機に混合が必要な原料を送り続けることができます

確実に生産計画通りに作れるので、クレームになりません

また、まぜコンは原料の供給を自動化していますので、ホッパーへの原料補充を忘れてしまった!なんてこともありません

もし大元の原料を切らした場合も補充されれば混合原料を作る時間は不要で、すぐに製造が再開できます

サブユニットの原料が一定以下になると、サブユニットの上に設置してあるストックホッパーから原料が供給されます

そのホッパーの原料が少なくなってきたら、各原料を別の場所から空送で原料吸引できる切替機という装置を使えば完璧です

さらには、異常監視システムも搭載しているので、原料切れを検知したら即座にアラートを発報するので、安心製造ができます!

切替機はまぜコンの電子カタログに掲載しているので、確認してみてくださいね

4.立上げ作業時にも高価な添加剤入りの混合済み原料を使う必要がある問題

最後に…立ち上げ作業の最初から混合原料を常に使用しないといけません

でも、立ち上げ作業では混合原料を使う必要はないんです、製品をすぐ作り始めるわけではないので

だがしかし!別置き混合機だと事前に原料を混合したものを使うほかないので、仕方なく高価な添加剤も入った混合原料を立ち上げ作業に使っていました

前述した、余った混合原料をこの立上げ作業で使うこともありましたね…でもこれだと、高い添加剤も混ざってしまっているので…MO

MOTTAINAI!

まぜコンなら、主材のみで立ち上げができるので、高価な添加剤を使用しなくて済みます!

なぜなら、まぜコンは主材、添加剤それぞれが独立したユニットになっているからです!

添加剤を供給しているサブユニットを停止してしまえば、主材のみが押出機に供給されていきます

立上げ作業が終わり、注文通りの製品を作り始める直前にサブユニットの運転を開始すれば良いので、添加剤を余分に消費することはありません

これも原料節約効果を計算してみます

まぜコンを使うと混合原料を使用する時間が30分減ったとします

製品の押出量60kg/h、年間立ち上げ回数50回、主材を除いた混合原料1kgと主材のみの単価差額を81円とすると、

添加材使用量の年間短縮時間が・・・(混合原料使用削減時間30分×年間立ち上げ回数50回)÷60分 = 25時間

原料節約代が・・・25時間×押出量60kg/h×混合原料(主材除く)81円 = 121,500円/年

どうです?大きな数字だと思いませんか?

これは製品切替の時も同じ計算が出来るので、これが年間の切替回数分節約出来るとするとさらに大きな数字になっていきます

このことはまた改めてお話しますね!

今回は従来混合機の隠れた問題点を解決できるまぜコンが、どのくらいのコストメリットを叩き出せるのかをお話ししました

- 生産終了時の混合済み原料が残ってしまう問題

まぜコンを使うと原料節約効果 312万円~520万円/年 - 原料混合のスイッチをうっかり切り忘れてしまう問題

まぜコンを使うと原料節約効果 39,150円/回 - 元となる混合原料の準備が間に合わず、混合原料の製造が間に合わない問題

まぜコンを使うと生産計画通りに進めることができる!クレームが出ない! - 立上げ作業時にも高価な添加剤入りの混合済み原料を使う必要がある問題

まぜコンを使うと原料節約効果 121,500円/年

※数値は一例です

まぜコンを使えばとってもお得なことが分かりましたね!

次回は、まぜコンがこんなにも長い間、多くのお客様から支持されている理由をお話ししていきます

それではまたお会いしましょう!

ありがとうございました~~!

本記事ではillust STAMPO様の素材を使用しています。

今回のコラムを動画にしました。ぜひご覧ください。