Product

製品一覧

品質は最高に、ロスはゼロに、魔法のような混ぜない混合機

「混ぜる」混合から「混ぜない」混合へ「アリ地獄機構」※特許取得済採用を使用してのリアルタイム混合方式で混ぜない混合を実現!撹拌や空送による分離・分級による混合不良を発生させません。

リアルタイム混合方式はこれまで無理だった製品配合や不良が多かった配合やどんな原料であっても高い混合精度は変わらず、常に最高の品質のモノづくりをすることができます。

-

まぜコン(押出機直付リアルタイム混合機)

押出成形機の直上で各混合原料の切出量を制御して直接押出機に送り込むリアルタイム混合方式なので、混合ムラを起こさない混合機です -

IB(インジェクションブレンダー)

インジェクション・小型押出機・微量混合に対応した混合機です -

特殊混合機(ALC-K410)

粉砕原料と再生原料やペレット原料が安定混合出来る成形機直付の混合機です -

まぜ太郎(添加剤専用混合機)

リアルタイム混合方式を採用した添加剤やマスターバッチや再生原料など1種類の原料専用の混合装置です -

厚コン(フィルム厚みコントロール)

計量した押出量を基に適切な引取速度に調整しフィルムの厚みを制御します -

押出量コントロール

計量した結果を基に常時同じ押出量になるよう自動でスクリューコントロールします -

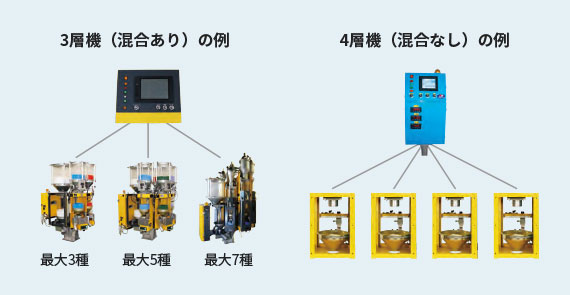

QB(混合機能付き多層コントロール)

リアルタイム混合方式のまぜコンが各層に配置されているので、押出量の計量を各層毎に行い常に層間比率が一定になるようコントロールする押出制御と引取制御と混合制御をすべて行うことが出来る装置です -

Qチャン(多層コントロール)

各層の計測値を統括管理し層間の押出量をコントロールします

Chart

目的別製品一覧

| 成形法 | 最大 混合数 |

原料の 混合がしたい |

フィルムの厚みを 一定にしたい |

押出量を 一定にしたい |

多層フィルムを 作りたい |

押出成形

インフレーション成形Tダイ成形 異形押出成形など |

7種 |

まぜコン |

QB |

||

| 1種 |

まぜ太郎 |

フィルム厚みコントロール |

Qチャン |

||

押出量コントロール |

|||||

| 射出成形 | 4種 |

IB |

|||

| お客様の要望に合わせて カスタマイズ |

特殊混合機 K410 |

||||

Technology

安定した製品を作るための4つの技術

マルヤスの独自技術を用いた混合機は、どんなオーダーがどこから来ても、使用する原料の種類、原料の配合割合を気にすることなく、24時間誰でもクレームゼロの安定した製品を作ることができます。

混合制御

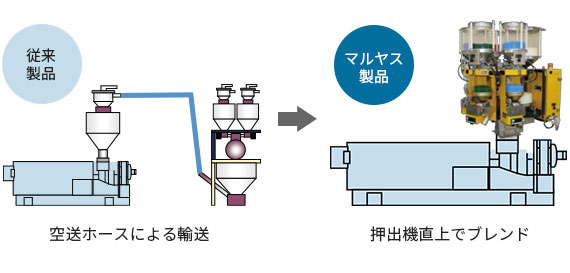

マルヤスの混合機は、事前混合をせず各種原料を設定の割合通りに直接押出機に送り込むリアルタイム混合方式をとっている、事前混合が必要のない「混ぜない混合機」です。

各原料は「アリ地獄システム」を経由して、混ぜることなく正確に押出機に直接送り込まれるので、混ぜることや空送することで発生する静電気や形状や比重の差が要因の混合ムラや粉塵発生などのデメリットが一切なく、押出機の中で溶融され混ぜ合わされます。

また混合機は押出機に直付けされているので、各混合ユニットから切出された副原料はどこにも溜めることなく瞬時に押出機に吸い込まれます。

従来のように混合原料を作る時間も溜める時間も必要ないので、製品を作っている時間が多くなり、小ロット多品種、原料替えが多い現場では非常に重宝されています。混合済みの原料を溜めておく機構がないので、製造終了時点でも混合済の残原料は一切ありません。

各原料は「アリ地獄システム」を経由して、混ぜることなく正確に押出機に直接送り込まれるので、混ぜることや空送することで発生する静電気や形状や比重の差が要因の混合ムラや粉塵発生などのデメリットが一切なく、押出機の中で溶融され混ぜ合わされます。

また混合機は押出機に直付けされているので、各混合ユニットから切出された副原料はどこにも溜めることなく瞬時に押出機に吸い込まれます。

従来のように混合原料を作る時間も溜める時間も必要ないので、製品を作っている時間が多くなり、小ロット多品種、原料替えが多い現場では非常に重宝されています。混合済みの原料を溜めておく機構がないので、製造終了時点でも混合済の残原料は一切ありません。

従来

撹拌で混合原料を作り、溜めたり、空送したりする方式だと、どの工程でも混合ムラが起こっていました。また混合機の能力により、混合する原料の種類や混合量や混合割合に様々な制限がありました。

対策

押出成形機ホッパー原料投入口のスクリュー付近に各種原料の計量切出ユニットから点滴のようにポトポトと投入して混合制御するリアルタイム混合方式を開発し、従来の問題を解決しました。

結果

形状や比重の違いなどのほかにもどんな原料であっても、混合比率の制限もなく、高い混合精度は変わらず混合することが出来るので、常に最高の品質(混合状態)のモノづくりをすることができます。

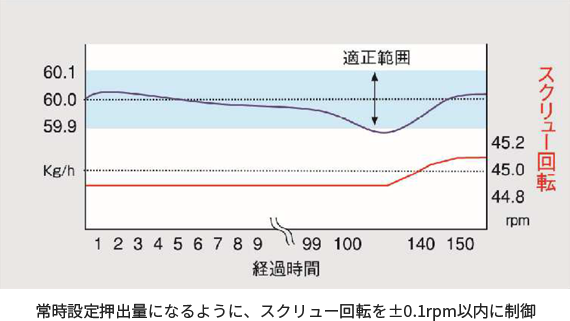

押出制御

押出量は、成形機の周辺の温度や原料の特性(再生原料など)により、短期的に変化します。また、スクリーンの詰りやスクリューの磨耗等により、中・長期的に減少していきます。

マルヤス製品の押出制御では、実際の計量結果をもとに常時設定押出量になるように自動でスクリューコントロールを行います。

マルヤス製品の押出制御では、実際の計量結果をもとに常時設定押出量になるように自動でスクリューコントロールを行います。

従来

朝・昼・夜の温度や湿度の変化など周囲環境、周辺機器の状況、原料混合など様々な要因で押出量が変わるケースがありました。

対策

押出成形機ホッパー口に計量機を設置して原料の消費量を常に計測し、消費押出量が目標押出量になるように監視し、目標量から外れると目標押出量になるように押出スクリューの回転数を自動で調整する押出制御技術を開発し、問題を解決しました。

結果

押出量に変動があった場合は、目標押出量になるようにスクリュー回転数を自動で調整するので、オペレーターによる細かい調整を必要とせず、常に一定の押出量を保ちます。

フロストラインなどの変動がなくなり、成形するフィルムの厚みや幅が常に一定になり、常に最高の能力(生産性)でモノづくりをすることができます。

フロストラインなどの変動がなくなり、成形するフィルムの厚みや幅が常に一定になり、常に最高の能力(生産性)でモノづくりをすることができます。

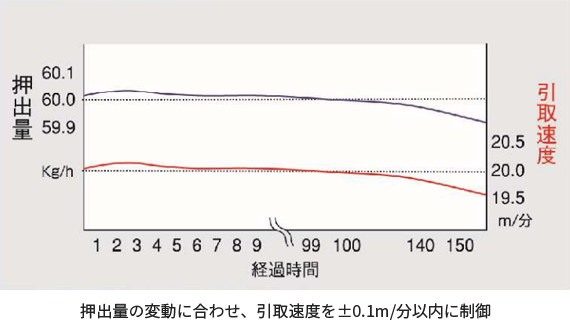

引取速度制御

計量された押出量をもとに、計算された適正引取速度に自動で合わせます。

弊社独自の高精度なクイック計量システムで押出量を重量計量している為、成形物の厚み、幅、係数(比重)データを入力することにより 適正な引取速度を常時把握しています。フィルムなどの樹脂成形品の流れ方向のスピードを実測し、それを適正な速度になるように制御し、成形物の厚みを常に一定に保つことが出来ます。

※インフレーション成形法に特化した制御

弊社独自の高精度なクイック計量システムで押出量を重量計量している為、成形物の厚み、幅、係数(比重)データを入力することにより 適正な引取速度を常時把握しています。フィルムなどの樹脂成形品の流れ方向のスピードを実測し、それを適正な速度になるように制御し、成形物の厚みを常に一定に保つことが出来ます。

※インフレーション成形法に特化した制御

従来

巻き取ったフィルムが規定重量・厚みになるまで、実際に巻き取ったフィルムの重量や厚みの計測と調整をオペレーターが何度も行っており、この間に製造したものはロス品になっていました。

対策

現在の押出量を常時計量し、フィルムの設定厚みを得る為の最適な引取速度に算出し、自動で速度を調整する引取速度制御を開発し、問題を解決しました。

結果

押出量の変動があっても、フィルムの厚みを24時間一定に保つことができ、常に最高の品質(厚みが不変)でモノづくりをすることができます。

※インフレーション成形法に特化した制御

※インフレーション成形法に特化した制御

層間比率制御(QB)

押出量計量を各層毎に行い、設定した目標押出量になるように各層押出機のスクリュー回転数を自動コントロールし、常に層間比率が変わらない製品作りを可能にします。

各層の情報を管理し、押出量の層間比率の制御を行うことによって、混合ムラもなく各層の厚みムラも起こる事なく全く同じ状態(金太郎アメ状態)のフィルムなどの成形品を作ることができます。

各層の情報を管理し、押出量の層間比率の制御を行うことによって、混合ムラもなく各層の厚みムラも起こる事なく全く同じ状態(金太郎アメ状態)のフィルムなどの成形品を作ることができます。

従来

押出成形機のスクリュー回転数を頼りに各層の押出量やフィルム厚みを決めていました。

現実的には計量機もない状態では押出量を把握することも押出成形機のフィルターの目詰まり、スクリューへの汚れが既に付着していることや原料の種類や混合比率が変わることなどで押出量を把握することは難しく、層間の厚みを規定通りに正確に合わすことは不可能でした。

しかも連続運転中に各層の押出量が変わった場合、正確に把握し、調整することは不可能でした。

対策

混合制御と押出制御を備えたまぜコンを各層の押出機に直付けし、それぞれを総合して制御する集中制御盤を使い、引取速度の制御も追加して、層間比率制御+混合制御+押出制御+引取制御を技術を開発し、問題を解決しました。

結果

オペレーターによる手動調整が必要なくなることで、スタートから高品質な層間コントロールが可能になり、フィルムの層間比率・トータル厚みを24時間一定に保つことができ、常に最高の品質でモノづくりをすることができます。

※引取り制御はインフレーション成形法に特化した制御

※引取り制御はインフレーション成形法に特化した制御