リアルタイム混合機のメリット

ホッパーも空送も不要!混ぜることを一切しない!

- 事前混合をしないので、混合原料を作る時間が必要なくなり、撹拌による混合ムラが発生しない

- 混合原料を溜めておく混合機ホッパーが不要。ホッパー内での分離による混合ムラがなく、混合残原料の回収やホッパーの清掃が不要

- 混合原料を空送しないので、空送による摩擦による静電気や原料の比重差が原因での混合ムラが発生しない

- 押出機ホッパーが不要なので、ホッパー内での分離による混合ムラがなく、混合済の残原料が一切発生せずホッパーの清掃が不要

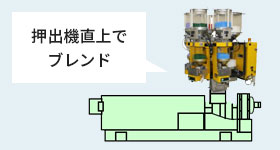

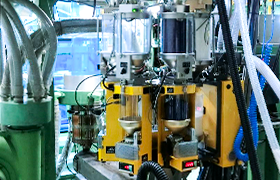

計量混合機を押出機に直付!

- 計量混合機が押出機に直付なので、押出量を常時計量しながら目標押出量になるように押出制御を行い、混合比率を保った正確な混合制御が可能

- 原料毎に設置された高精度計量切出しユニットから直接押出機に混合したい原料を投入するので、極少量から大容量までの混合が可能

- 押出機直付で非常にコンパクトで、原料の残量やホッパー内の原料重量値の状況などをすべて可視化しているので、生産状況やトラブル時の状況確認や原料交換や清掃などのメンテナンスが非常にしやすい

立上・切替・調整時間 世界最速!

- 押出量・混合・厚みはすべて自動制御で調整は不要なので、製品立上げは最短15分で完了、立上時間を1/3に出来ます

- 通常30分以上かかる混合割合の調整は、5分で完了

- 通常30分以上かかる原料回収と清掃時間は、3分で完了

高精度な高速制御と高い生産性!

- 立上や製品切替えや混合調整の時間が大幅に短縮され、製造時間を増やすことができるので生産効率がアップし製造量を大幅に増やすことが出来る

- 時間や原料の無駄がなくなり、原料や人件費などのロス率が大幅に下がった。年間ロス率を4~5%下げることも可能

- 正確で高精度な制御を行っているので、混合ムラ・色むら・厚み不良・サイズ不良などのクレームが出ることがありません

プラスチックごみをなくす!

- 立上や製品切替え時のロス品や製造工程での不良品を極端に減らすことが出来るので、プラスチックごみの発生を大幅に減らします

- 生産終了時や製品切替え時の混合済の残原料が一切発生しないので、プラスチックごみも処分する手間も必要がない

お気軽にお問い合わせください。

こんなお悩みありませんか?

混合不良

添加剤の抜けがあったり、

配合割合にムラがあるなど

正確に混合出来ていない

着色ムラ

製品の色味が安定しない、

濃淡が発生している

吐出ムラ

押出成形機の押出量が不安定で、

フィルムの厚み・幅が変動する

混合済みの原料の廃棄

混合済み原料を余分に作る必要があるので

余剰が生まれて、処分するのにも

スペースの確保の手間と移動の時間がかかる

押出量低下

連続運転を行っていると

フィルターの目詰まりや網詰まりなどで

徐々に押出量が下がる

製品製造の効率が悪い

製品切替や調整に時間がかかり、

製品を製造している時間が短くなっている

微量混合の精度が悪い

混合能力外のケースも多く、

混合出来ても混合ムラがおきて

製品品質が安定しない

再生原料の混合精度が悪い

バージンペレットと比べると

比重や形状の差が大きい再生原料が

混合できない

大量のプラスチックごみの処分

混合残原料や立上や切替え時のロス品や

製品の不良品などのプラスチックごみが

大量に発生して処分に困っている

小ロット多品種の製造が多く、

製品立上、切替時のロスが多い、

時間もかかる

立上や製品切替え時に時間がかかり、

時間や原料のロスが増える

その多くは以下の3つの原因が関係していました!

事前混合・空送・溜め置きをしている

比重や形状の差があるものを撹拌したり、空送したり、溜めたりすると混合ムラが起きる、また余剰混合分のロスが発生する

押出量の計量も制御もない

使用原料、混合状態、押出成形機、環境要因などが要因で押出量は常に変動します

混合方式と各原料の計量切出し精度

混合方法の影響で混合量に制限があったり、無駄な混合残原料が生まれます。さらに混合装置の計量と切出しの性能が劣ると混合精度にも影響します

すべて「まぜコン」で解決!

まぜコンは混合不良や時間と原料のロスの大きな要因である「事前混合」「混合原料の空送」「混合原料の溜め置き」を一切行いません。

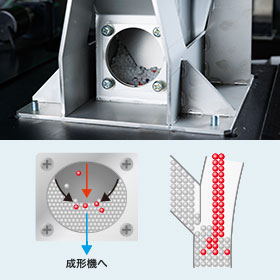

まぜコンの混合システムは、各種原料を正確な比率で直接押出成形機に送り込む世界初のリアルタイム混合方式です。混ぜることから脱却して、高精度で世界最速を実現した混ぜない混合機なのです。

計量混合機は押出機に直付され、常時押出量を計量し把握しています。スクリュー回転自動制御機能を標準で備えており、押出量が設定量に保たれれるよう自動調整を行います。

混合制御、押出制御、引取制御(インフレーション成形など)をすべて行っているので、誰でも・いつでも高品質な製品づくりができ、さらに立上・切替時間の大幅な短縮と作業の簡易化が可能です。

また設定投入量に応じて最適なスクリューとスクリュー管の組み合わせを簡単に選択できます。微量に特化した計量ソフトとスクリュー・スクリュー管もあり、微量でも高精度な混合を行えます。さらに再生原料にも対応しており、比重や形状がバラバラでも安定切出しと混合が可能です。

まぜコンは、世界初のリアルタイム混合方式を実現し世界中ですでに現在2500台以上導入されている製品です。

混合済みペレットの溜め置きやホースでの空送もせず、押出成形機上で各原料の切り出し量を制御しそのまま押出機に直接送り込むリアルタイム混合方式なので、混合ムラが起こりません。また連続生産中にフィルターの目詰まりなどで押出量が低下しても、一定の押出量を保つようにスクリュー制御を行います。さらに規格通りのフィルム厚みになるように引取速度を自動制御します。 この3つの制御を標準装備していますので、いつどこを取っても、混合比率が一定で、押出量も安定していて、厚みや幅が均一な製品を作り続けることができます。

Lineup

ラインナップ

AB-03H(最大3種混合)

| タイプ | ローコストタイプ |

| 能力 | 10~150kg/h |

| 外形 | D460×W800×H1190mm |

| 電源 | 単層AC200V 20A |

AB-05H(最大5種混合)

| タイプ | 汎用機種 |

| 能力 | 10~150kg/h |

| 外形 | D690 x W890 x H1190mm |

| 電源 | 単層AC200V 20A |

AB-07H(最大7種混合)

| タイプ | 多種混合タイプ |

| 能力 | 10~150kg/h |

| 外形 | D815 x W1123 x H1265mm |

| 電源 | 単層AC200V 20A |

その他大型タイプ

- 300kg/h対応AB-Mシリーズ

- 500kg/h対応AB-Gシリーズ

Option

オプション(付属品)

混合ユニット(微量)

| 外形 | 200×250×900mm |

| 切出量 | 100g/h~ |

混合ユニット(標準)

| 外形 | 200×250×900mm |

| 切出量 | 0.3~80kg/h |

混合ユニット(大型)

| 外形 | 350×400×1125mm |

| 切出量 | 3.5kg/h~ |